佛山工業爐膛清洗劑方案

在SMT生產過程中,SMT爐膛的使用頻率直接影響著清洗劑更換周期的選擇,合理確定更換周期對于保障生產效率和產品質量至關重要。當SMT爐膛使用頻率較高時,意味著單位時間內助焊劑等污垢在爐膛內的積累速度加快。頻繁的焊接操作會使大量助焊劑揮發并附著在爐膛內壁、加熱元件等部位。此時,清洗劑需要更頻繁地發揮作用來去除這些污垢。如果長時間不更換清洗劑,隨著污垢的不斷增多,清洗劑中的有效成分會被大量消耗,其清洗能力逐漸下降。原本能夠有效去除污垢的清洗劑,在高使用頻率下,可能因成分損耗和雜質混入,無法滿足清洗需求,導致爐膛清潔不徹底,影響焊接質量,甚至可能損壞爐膛設備。所以,對于高頻率使用的SMT爐膛,建議縮短清洗劑更換周期,比如每周或每兩周更換一次,以確保清洗劑始終保持良好的清洗性能。相反,若SMT爐膛使用頻率較低,污垢積累速度相對緩慢。清洗劑在較長時間內不會被過度消耗,其有效成分能維持相對穩定的狀態。在這種情況下,可適當延長清洗劑更換周期,例如每月或每兩個月更換一次。通過定期檢測清洗劑的酸堿度、濃度以及清洗效果等指標,判斷其是否仍能滿足清洗要求。若檢測結果表明清洗劑性能良好,可繼續使用,避免不必要的浪費。 靈活的包裝規格,SMT 爐膛清洗劑滿足不同客戶用量需求,減少浪費。佛山工業爐膛清洗劑方案

當回流焊爐膛清洗劑與超聲波清洗設備搭配使用時,合理設定清洗參數至關重要,這直接關系到清洗效果以及設備的使用壽命。超聲頻率是首要考慮的參數。對于回流焊爐膛清洗,不同頻率作用效果不同。一般來說,20-40kHz的低頻超聲,產生的空化氣泡較大,破裂時釋放的能量強,適合去除大面積、頑固的油污和厚重的助焊劑殘留。而80-120kHz的高頻超聲,產生的空化氣泡小且密集,更有利于清洗爐膛內細微結構處的微小顆粒和輕薄的助焊劑膜。需根據爐膛內污垢的類型和分布情況,選擇合適的超聲頻率。超聲功率也不容忽視。功率過低,空化作用不明顯,清洗效果不佳;功率過高,則可能對爐膛材質造成損傷。通常,先從較低功率開始嘗試,根據清洗效果逐步調整,一般在設備額定功率的50%-80%范圍內尋找佳功率。清洗時間要恰當控制。時間過短,污垢無法徹底去除;時間過長,不僅浪費能源,還可能過度腐蝕爐膛。對于普通污垢,15-30分鐘的清洗時間可能足夠;但對于頑固污垢,可能需要延長至45-60分鐘。清洗劑的濃度和溫度同樣關鍵。合適的清洗劑濃度能確保清洗效果,一般按照產品說明書的推薦濃度調配,再根據實際清洗情況微調。溫度方面,適當提高清洗劑溫度,能增強其活性和溶解能力。 佛山工業爐膛清洗劑方案創新配方 SMT 爐膛清洗劑,獨特工藝,清潔效率高。

不同品牌的SMT爐膛清洗劑在揮發性方面存在明顯差異。一些品牌的溶劑型SMT爐膛清洗劑,由于含有易揮發的有機溶劑,如BT等,揮發性較強。這類清洗劑在清洗后,能快速揮發干燥,縮短了清洗后的等待時間,提高了工作效率。例如品牌A的溶劑型清洗劑,在清洗完成后,短時間內就能使爐膛表面基本干燥,可迅速進入下一步生產流程。而部分水基型SMT爐膛清洗劑,由于以水為主要成分,揮發性相對較弱。即使添加了一些揮發性助劑,其揮發速度也遠不及溶劑型。像品牌B的水基型清洗劑,清洗后需要更長時間進行干燥處理,可能會影響生產進度。揮發性對實際使用有著多方面影響。較強的揮發性意味著在清洗過程中,清洗劑中的成分容易揮發到空氣中。這就要求工作場所必須具備良好的通風條件,否則可能會對操作人員的健康產生危害,如刺激呼吸道等。同時,高揮發性的清洗劑如果在儲存過程中密封不好,容易導致清洗劑成分揮發損失,降低清洗效果。對于爐膛設備而言,揮發性強的清洗劑若在爐膛內未完全揮發就進行加熱操作,可能存在安全隱患。而揮發性較弱的清洗劑雖然相對安全,但清洗后的干燥時間較長,可能會影響生產節奏。所以,在選擇SMT爐膛清洗劑時,揮發性是一個需要重點考慮的因素。

在SMT生產過程中,SMT爐膛清洗劑的揮發性對使用安全和清洗效果有著不可忽視的影響。從使用安全角度而言,揮發性強的清洗劑存在較大隱患。許多SMT爐膛清洗劑含有有機溶劑,揮發后產生的氣體易燃易爆。在SMT車間等相對封閉的工作環境中,若通風條件不佳,揮發的氣體極易積聚。當這些氣體達到一定濃度時,一旦遇到明火、高溫或靜電等火源,就可能引發火災,嚴重威脅人員生命安全和生產設施。同時,揮發的氣體操作人員吸入后,可能對呼吸系統、神經系統造成損害。例如,長期接觸含苯類溶劑的清洗劑揮發氣體,可能導致頭暈、乏力、記憶力減退等癥狀,危害身體健康。在清洗效果方面,清洗劑的揮發性同樣至關重要。適度揮發有助于清洗后爐膛表面快速干燥,避免水分殘留對爐膛金屬材質造成腐蝕,影響爐膛的使用壽命和電氣性能。然而,揮發過快會使清洗液中的有效成分迅速散失,降低清洗液濃度,影響清洗的持續性。在清洗過程中,若清洗劑揮發過快,可能無法充分溶解和去除爐膛內的助焊劑殘留、油污等頑固污垢,導致清洗不徹底。而且,對于爐膛內復雜的結構,如狹小縫隙和拐角處,揮發過快的清洗劑可能無法充分滲透和作用,形成清洗死角。所以,在選擇和使用SMT爐膛清洗劑時。 創新的乳化技術,使污垢迅速脫離爐膛表面。

清洗SMT爐膛后,清洗劑殘留若不妥善處理,可能會影響爐膛性能和產品質量,因此檢測和有效去除殘留至關重要。檢測清洗劑殘留,可采用化學分析方法。對于酸性或堿性清洗劑殘留,通過pH試紙或pH計測量爐膛表面或清洗后水樣的酸堿度,判斷是否有清洗劑殘留。若pH值偏離中性范圍較大,說明可能存在清洗劑殘留。還可以使用滴定法,針對特定成分的清洗劑,選擇合適的滴定試劑,根據反應終點確定殘留量。儀器檢測也是常用手段。光譜分析儀能精確檢測出清洗劑中特定元素的殘留,如含有金屬離子的清洗劑,通過光譜分析可確定金屬離子的殘留濃度。氣相色譜-質譜聯用儀(GC-MS)則適用于檢測有機溶劑殘留,它能分離和鑒定復雜混合物中的有機成分,準確判斷有機溶劑的種類和殘留量。去除清洗劑殘留,首先可以用大量去離子水沖洗爐膛。利用水的溶解性,將大部分殘留的清洗劑沖洗掉,沖洗時需確保水流覆蓋爐膛各個部位,尤其是角落和縫隙處。對于酸性清洗劑殘留,可使用適量的堿性中和劑,如碳酸鈉溶液,進行中和反應,將酸性物質轉化為無害的鹽類,再用水沖洗干凈。堿性清洗劑殘留則可用酸性中和劑處理。對于有機溶劑殘留,可采用加熱揮發的方式,在安全的溫度范圍內,使有機溶劑揮發去除。 清洗成本低,綜合成本比競品低 20% 以上。廣州SMT爐膛清洗劑零售價格

針對不同品牌爐膛,優化清洗方案,實現精確清潔。佛山工業爐膛清洗劑方案

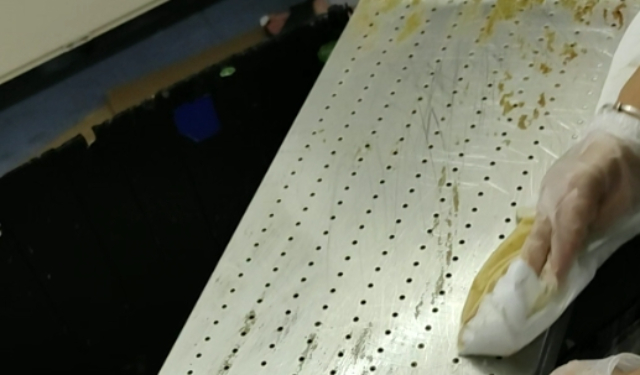

在SMT生產過程中,針對陶瓷爐膛和金屬爐膛,SMT爐膛清洗劑的清洗機理存在明顯區別。陶瓷爐膛通常具有化學性質穩定、表面光滑且耐高溫的特點。SMT爐膛清洗劑對陶瓷爐膛的清洗,主要依靠清洗劑中的溶劑和表面活性劑。溶劑發揮溶解作用,像有機溶劑能有效溶解爐膛內的油污、助焊劑等有機污染物。表面活性劑則降低清洗劑的表面張力,使其更好地在陶瓷表面鋪展,增強對污垢的乳化和分散能力。由于陶瓷的化學穩定性,清洗劑與陶瓷之間基本不發生化學反應,只是通過物理作用將污垢從陶瓷表面剝離并分散在清洗液中,隨后被清洗液帶走,達到清洗目的。金屬爐膛的清洗機理則更為復雜。一方面,清洗劑中的溶劑和表面活性劑同樣發揮作用,去除油污和助焊劑殘留。但另一方面,由于金屬具有活潑的化學性質,尤其是部分金屬容易被氧化。清洗劑中的緩蝕劑成分就顯得尤為重要,它能在金屬表面形成一層保護膜,防止清洗劑中的酸性或堿性成分對金屬造成腐蝕。同時,對于一些金屬氧化物污垢,清洗劑可能會通過化學反應將其轉化為可溶于清洗液的物質,從而實現清洗。例如,酸性清洗劑可以與金屬氧化物發生中和反應,生成可溶性鹽類,然后被清洗液帶走。所以,SMT爐膛清洗劑對金屬爐膛的清洗。 佛山工業爐膛清洗劑方案

- 山東中性水基PCBA清洗劑供應商 2025-06-21

- 江門電路板清洗劑 2025-06-21

- 江西精密電子PCBA清洗劑生產企業 2025-06-21

- 浙江超聲波爐膛清洗劑供應 2025-06-21

- 珠海工業爐膛清洗劑供應商家 2025-06-21

- 安徽回流焊載治具清洗劑配方 2025-06-21

- 福建工業爐膛清洗劑銷售價格 2025-06-21

- 中山SMT回流焊載治具清洗劑市場報價 2025-06-21

- 江蘇低氣味爐膛清洗劑哪里買 2025-06-21

- 江門什么是SMT回流焊載治具清洗劑 2025-06-21

- 南通氨氮分析儀廠家 2025-06-21

- 湖南履帶式鞋底清洗機廠家 2025-06-21

- 貴州螺旋氣力輸送哪家好 2025-06-21

- 宣城排煙閥門批發 2025-06-21

- 廣東工業臭氧催化反應器廠家供應 2025-06-21

- 山東中性水基PCBA清洗劑供應商 2025-06-21

- 西寧廚房凈水器代理品牌 2025-06-21

- 四川焊接式閥門閥門試驗臺公司 2025-06-21

- 河北節能臥式柱塞泵維修 2025-06-21

- 青海LGM-6000激光氣體分析儀裝置 2025-06-21