光電集成電路咨詢

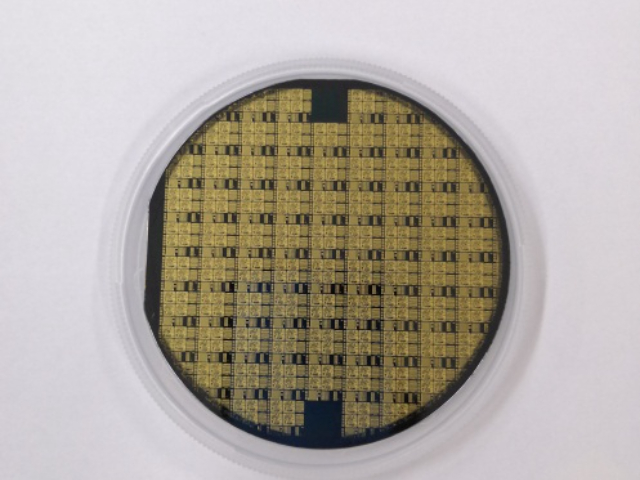

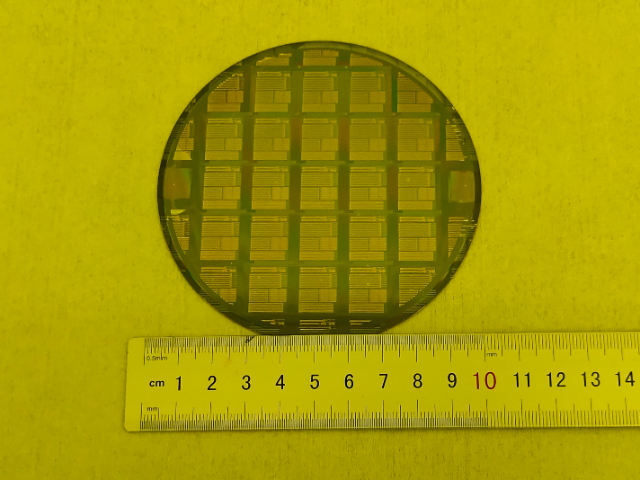

退火則是在一定的溫度和時間條件下,使硅片內部的應力得到釋放,從而改善材料的機械性能和電學性能。這些步驟的精確控制對于提高芯片的質量和可靠性至關重要,需要嚴格遵循工藝規范進行操作。流片加工過程中的測試與質量控制是確保芯片品質的重要環節。通過在線監測和離線測試相結合的方式,可以及時發現并糾正工藝過程中的偏差和錯誤。在線監測主要利用傳感器和自動化設備實時監測工藝參數和產品質量,如溫度、壓力、厚度等;離線測試則包括電學性能測試、物理性能測試等,用于全方面評估芯片的性能和可靠性。這些測試與質量控制措施不只有助于確保流片加工的穩定性和可靠性,還能提高芯片的成品率和市場競爭力。同時,測試數據的反饋也為后續工藝的優化提供了重要依據。芯片企業在流片加工環節注重知識產權保護,推動技術創新和產業發展。光電集成電路咨詢

在全球化的大背景下的,流片加工和半導體產業的國際合作日益頻繁和緊密。各國和地區之間的技術交流和合作有助于實現技術共享和優勢互補,推動半導體產業的創新和發展。同時,市場競爭也日益激烈,企業需要不斷提升自身的技術水平和產品質量,以在市場中占據有利地位。為了應對這些挑戰和抓住機遇,企業需要加強國際合作和伙伴關系建設,共同開拓國際市場和業務領域;同時還需要加強技術研發和創新能力建設,不斷提升自身的關鍵競爭力。此外,企業還應積極關注國際和經濟形勢的變化,及時調整和優化自身的市場策略和業務布局。這些措施的實施不只有助于提升企業的國際競爭力,還能為流片加工和半導體產業的持續發展注入新的活力。化合物半導體芯片加工價格是多少流片加工的質量管控貫穿整個生產過程,確保每一顆芯片都符合標準。

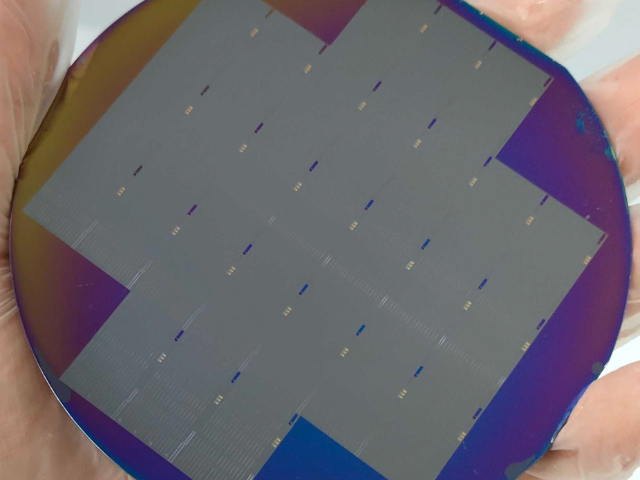

?硅基氮化鎵芯片加工主要包括硅片清洗、硅片擴散、化學氣相沉積、物理了氣相層積、晶圓表面處理、原子層沉積、光刻等多個工藝步驟?。硅基氮化鎵芯片加工以晶圓為基本材料,其生產工藝過程相當復雜。首先,硅片需要經過嚴格的清洗步驟,以去除表面的雜質和污染物。隨后,進行硅片擴散工藝,通過特定的工藝手段將雜質引入硅片內部,形成所需的摻雜分布。接下來,化學氣相沉積(CVD)和物理了氣相層積(PVD)等工藝被用來在硅片上沉積氮化鎵外延層。這些工藝通過精確控制反應氣體的流量、壓力和溫度等參數,實現外延層的生長,為后續的器件制備提供基礎。

?射頻芯片加工是一個復雜且精細的過程,涉及材料選擇、工藝設計、制造和測試等多個環節?。射頻芯片作為無線通信系統的關鍵組件,其加工過程需要高度的專業性和精確性。在材料選擇方面,射頻芯片通常使用硅基、砷化鎵(GaAs)和氮化鎵(GaN)等材料,這些材料的選擇對芯片的性能、成本和功耗有直接影響?。工藝設計是射頻芯片加工的關鍵環節。射頻芯片的工藝流程相當復雜,需要在設計階段就充分考慮芯片的性能需求、制造成本和工藝可行性。設計過程中,工程師需要利用先進的EDA工具進行電路仿真和版圖設計,以確保芯片在制造后能夠滿足預期的性能指標?。在制造階段,射頻芯片的加工通常采用先進的半導體制造工藝,如CMOS工藝等。這些工藝能夠將所有器件集成在一片芯片上,提高系統的集成度與性能,同時降低成本。制造過程中,需要嚴格控制工藝參數,如溫度、壓力、時間等,以確保芯片的質量和性能?。流片加工環節的技術創新,能夠為芯片帶來更高的集成度和更低的成本。

擴散是將雜質原子通過高溫擴散到硅片中,而離子注入則是利用高能離子束將雜質原子直接注入硅片內部。摻雜技術的精確控制對于形成穩定的晶體管結構至關重要,它決定了芯片的電學性能和穩定性。沉積技術是流片加工中用于形成金屬連線、絕緣層和其他薄膜材料的關鍵步驟。根據沉積方式的不同,沉積技術可分為物理沉積和化學沉積。物理沉積主要包括濺射、蒸發等,適用于金屬、合金等材料的沉積;化學沉積則包括化學氣相沉積(CVD)和電化學沉積等,適用于絕緣層、半導體材料等薄膜的制備。沉積技術的選擇需根據材料的性質、沉積速率、薄膜質量等因素來綜合考慮,以確保芯片結構的完整性和穩定性。加強流片加工的質量追溯體系建設,確保芯片質量問題可查可控。氮化鎵器件流片加工有哪些品牌

流片加工過程中的雜質控制十分關鍵,直接影響芯片的電學性能和壽命。光電集成電路咨詢

太赫茲芯片加工?太赫茲芯片加工涉及多個復雜步驟,包括基礎研發、材料選擇、工藝制造等,且需要克服眾多技術難題?。太赫茲芯片是一種全新的微芯片,其運行速度可達到太赫茲級別,具有極高的傳輸帶寬和諸多獨特優點。在加工過程中,首先需要從基礎研究入手,面對領域全新、經驗缺乏、材料稀缺等挑戰,科研團隊需要不斷探索和創新。例如,中國科學院上海微系統與信息技術研究所的曹俊誠團隊,經過20多年的不懈努力,成功研發出體積小、壽命長、性能好、用處廣的太赫茲芯片及激光器,填補了“太赫茲空隙”,并榮獲2023年度上海市技術發明獎一等獎?。光電集成電路咨詢

- 天津端面耦合測試系統公司 2025-06-13

- 哈爾濱CVD用微波功率源設備哪家好 2025-06-13

- 徐州固態微波功率源設備租賃 2025-06-13

- SBD管電路加工報價 2025-06-13

- 限幅器電路流片加工 2025-06-13

- 安徽熱測試設備廠 2025-06-13

- 上海GaN芯片廠家 2025-06-13

- 上海功率測試多少錢 2025-06-13

- 定制電路流片加工價格 2025-06-13

- 長沙光波測試系統品牌推薦 2025-06-13

- 天津端面耦合測試系統公司 2025-06-13

- 時間相關數字示波器 2025-06-13

- 揚州微機五防系統解決方案 2025-06-13

- 浦東新區耐用輕便型無線通信設備哪里買 2025-06-13

- 成都礦用防爆手機廠商 2025-06-13

- 常州廠區視頻監控推薦 2025-06-13

- 哈爾濱CVD用微波功率源設備哪家好 2025-06-13

- 三鄉鎮智能電信寬帶多少錢一年 2025-06-13

- 廣西單屏蔽網線使用方法 2025-06-13

- 浙江如何分布式電源采集控制裝置技術含量 2025-06-13