廣西金屬粉末注射

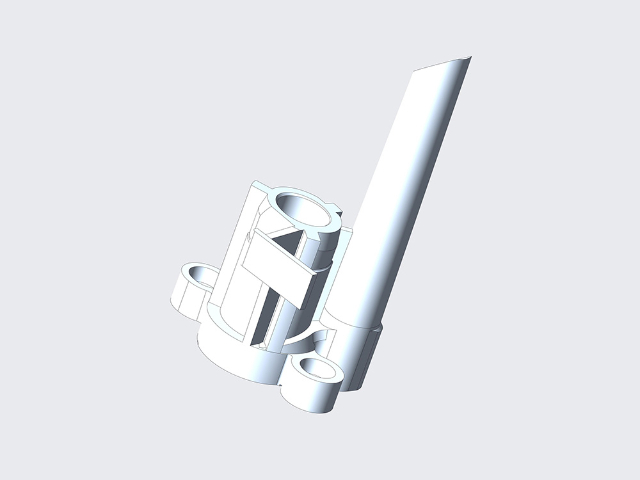

澤信的轉軸金屬粉末注射技術采用自動化生產線,極大提升了生產效率,降低了企業成本。在混料環節,全自動雙螺桿混煉機每小時可處理 300 - 500 公斤金屬粉末與粘結劑的混合料,且混料均勻度 CV 值(變異系數)小于 3% 。注射工序配備的多工位高速注射機,每分鐘可完成 12 - 15 次注射成型,單臺設備單日產能可達 10000 - 12000 件轉軸毛坯。在脫脂和燒結環節,連續式脫脂燒結一體爐實現了 24 小時不間斷運行,將單個轉軸從毛坯到成品的生產周期縮短至 8 - 10 小時。以某汽車零部件企業為例,以往采用傳統工藝生產相同規格的汽車雨刮器轉軸,月產量為 50000 件,且單件生產成本約為 8 元;采用澤信的技術和生產方案后,月產量提升至 120000 件,單件生產成本降至 5 元,生產成本降低 37.5%,同時交貨周期也從原來的 15 天縮短至 7 天,提高了企業的市場競爭力。金屬粉末注射產品憑借獨特燒結工藝,內部組織致密,能承受較大機械應力。廣西金屬粉末注射

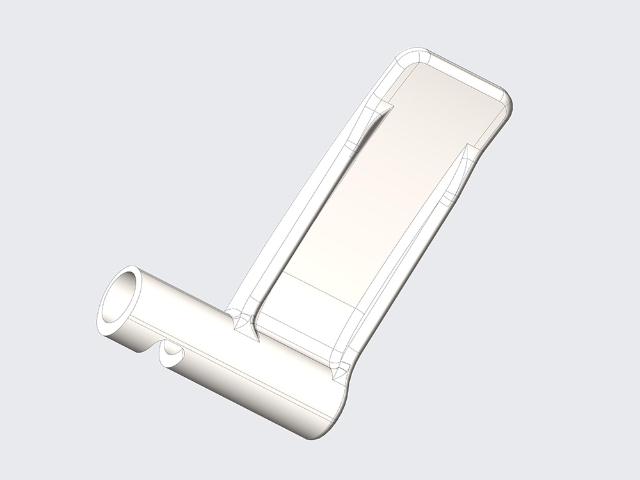

自行車變速器作為騎行系統的關鍵部件,其性能直接影響騎行體驗,東莞市澤信新材料科技有限公司采用金屬粉末注射技術制造自行車變速器,為這一領域帶來新突破。在制造過程中,公司選用強度高、耐磨損的合金粉末作為基礎材料,通過科學的配比與混煉工藝,使金屬粉末與粘結劑充分融合。在注射成型階段,運用高精度的模具和先進的注射設備,精確控制壓力和溫度參數,確保變速器零件的每個細微結構都能完整成型。以變速器的齒輪零件為例,通過金屬粉末注射技術制造,其齒形精度可控制在極小誤差范圍內,與鏈條的嚙合更加精確。實際騎行測試中,使用澤信金屬粉末注射制造的變速器,換擋操作流暢自然,能迅速響應騎行者的操作指令,減少動力傳輸損耗,為騎行者帶來更順暢、高效的騎行感受,滿足日常通勤、山地越野等不同騎行場景的需求。 肇慶金屬粉末注射加工東莞市澤信新材料科技的金屬粉末注射五金扳手,規格多樣適配不同螺母,操作便捷靈活。

東莞市澤信新材料科技有限公司的五金工具金屬粉末注射技術,突破傳統制造局限,實現復雜結構的精密成型。傳統五金工具制造中,如帶有鏤空花紋、多曲面結合的扳手,或內部中空的套筒,需通過鑄造、切削、焊接等多道工序完成,不僅工藝繁瑣,還易產生加工誤差。而澤信的金屬粉末注射技術,通過高精度模具設計與成型工藝,能將這些復雜結構一次性完整呈現。以一款多功能組合螺絲刀為例,其手柄部分需集成不同規格的批頭收納腔、防滑紋理及旋轉調節結構,傳統工藝生產時需將多個部件分別加工再組裝,不僅耗時久,組裝后還存在部件松動風險;采用澤信的技術,可在模具內一次成型,生產周期縮短40%。且成型后的螺絲刀各結構銜接緊密,經測試,手柄與批頭的連接部位能承受50N?m的扭矩而不松動,為五金工具的創新設計與生產提供了高效路徑。

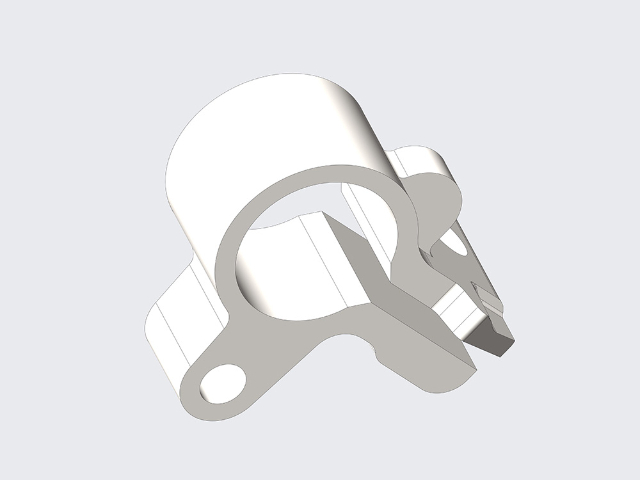

傳統的 LED 箱體多采用厚重的金屬板材制造,增加了安裝和運輸的難度,也提高了成本。澤信通過金屬粉末注射技術,實現 LED 箱體的輕量化設計。在材料選擇上,采用密度較低的鎂鋁合金粉末,其密度為 1.8 - 2.0g/cm3,相比傳統鋁合金材料減輕 20% - 30% 。在結構設計方面,利用金屬粉末注射技術能夠成型復雜薄壁結構的優勢,在保證箱體強度的前提下,將箱體壁厚減薄至 2 - 3mm 。以一塊常規尺寸(1000mm×500mm×100mm)的 LED 箱體為例,采用澤信的輕量化設計后,重量從原來的 15kg 降至 10kg 左右。輕量化的箱體在安裝過程中,單人即可完成搬運和安裝,降低了人力成本和勞動強度。在運輸環節,相同體積的運輸空間可裝載更多數量的箱體,運輸成本降低 15% - 20%,同時也減少了運輸過程中的能源消耗,為 LED 顯示屏項目的實施帶來諸多便利。澤信金屬粉末注射制造的 LED 箱體,內部卡槽適配 LED 模組,簡化安裝流程節省工時。

隨著環保意識的增強,制造業對環保生產的要求越來越高,東莞市澤信新材料科技有限公司在自行車變速器金屬粉末注射生產過程中,積極踐行環保理念。在材料選擇上,優先選用環保型的金屬粉末和粘結劑,這些材料在生產和使用過程中對環境友好,無毒無害。在生產工藝方面,不斷優化生產流程,減少能源消耗和廢棄物排放。例如,對脫脂和燒結工序產生的廢氣進行有效處理,通過安裝先進的廢氣凈化設備,將有害氣體轉化為無害物質后排放;對生產過程中產生的廢料進行分類回收,部分廢料經過處理后可重新利用,提高資源利用率。澤信在保證產品質量和性能的同時,通過環保生產,減少對環境的影響,符合可持續發展的要求,也為企業樹立了良好的社會形象,贏得消費者和市場的認可。 MIM技術突破傳統加工限制,可生產壁厚只0.2mm的精密金屬件。浙江五金金屬粉末注射加工

采用金屬粉末注射技術的 LED 箱體,支持定制個性化外觀造型,契合不同場景裝飾需求。廣西金屬粉末注射

選擇澤信的轉軸金屬粉末注射產品,意味著獲得全周期的技術支持服務。在產品研發階段,澤信的技術團隊會參與客戶的產品設計,運用專業的力學分析軟件,對轉軸的受力情況進行模擬,提供結構優化建議。在樣品試制階段,快速響應客戶需求,7-10天內完成樣品制作,并提供詳細的檢測報告。產品量產階段,技術人員定期到客戶生產現場進行技術指導,協助客戶解決生產過程中出現的問題。某新能源汽車企業在使用澤信的電機轉軸初期,出現轉軸與電機轉子配合后動平衡不良的問題,澤信的技術團隊在接到反饋后,24小時內到達現場,通過對轉軸的加工工藝和裝配流程進行分析,調整了轉軸的磨削工藝參數,使動平衡問題得到有效解決。產品售后階段,建立7×24小時的技術咨詢熱線,及時解答客戶的疑問,對于重大質量問題,48小時內提供解決方案,以全周期的技術支持,助力客戶在市場競爭中取得成功。 廣西金屬粉末注射

- 佛山異形復雜金屬粉末注射廠家供應 2025-06-27

- 陽江五金金屬粉末注射加工 2025-06-27

- 浙江LED箱體金屬粉末注射供應商 2025-06-26

- 浙江五金金屬粉末注射加工 2025-06-26

- 惠州自行車變速器金屬粉末注射銷售廠家 2025-06-26

- 梅州轉軸金屬粉末注射公司 2025-06-26

- 廣西金屬粉末注射公司 2025-06-26

- 汕頭機械金屬粉末注射 2025-06-26

- 機械零部件 2025-06-26

- 惠州LED箱體金屬粉末注射工廠直銷 2025-06-26

- 遼寧不銹鋼模具鋼板價格 2025-06-27

- 安徽環氧樹脂手動打膠槍可代發 2025-06-27

- 江蘇35KV高壓電纜熔接頭可施工 2025-06-27

- 揚州橡膠碟形彈簧供應商家 2025-06-27

- 門窗鋁支架材質.梯形鋁殼非標風葉片型材 2025-06-27

- 東莞比較好的拉伸彈簧多少錢 2025-06-27

- 山東壓花模具鋼板現貨 2025-06-27

- 無錫標準壓鑄模具廠家批發價 2025-06-27

- 晶間腐蝕儀配合通風系統 2025-06-27

- 珠海新能源電池彈簧 2025-06-27