湖南微型直線滑軌技術指導

直線導軌的高精度源于其精密的制造工藝和嚴謹的裝配流程。在導軌的加工過程中,采用先進的研磨技術、高精度的數控加工設備,使得導軌的直線度、平面度等幾何公差達到極小值。例如,在一些**數控機床的直線導軌制造中,導軌的直線度誤差可控制在每米不超過 5 微米。而滑塊與導軌之間的精密配合,以及滾動體的均勻分布,進一步保障了運動部件在運行過程中的精確導向,無論是微小的進給運動還是長距離的快速移動,都能維持極高的精度,滿足諸如精密模具加工、光學鏡片研磨等對尺寸精度要求苛刻的應用場景。機床滑軌,淬火硬化加手工刮研,直線度佳,切削中穩如磐石,是傳統機加工可靠 “伙伴”。湖南微型直線滑軌技術指導

滾動體是線性滑軌實現低摩擦高效運動的**元件,常見類型為滾珠與滾柱。滾珠與滾道點接觸特性,使其在相同負載下滾動阻力極小,能實現高速、高精度直線運動,在對速度和定位精度要求極高的電子設備制造、光學儀器制造等行業應用***。滾柱則憑借與滾道的線接觸,擁有更大承載面積,在承受重載和沖擊方面表現***,適用于機床、重型機械等重載工況。滾動體材質多選用高純度、高硬度軸承鋼,經精密鍛造、磨削、熱處理等工序,嚴格控制尺寸精度與表面質量,確保在復雜工況下穩定運行。 嘉興微型導軌直線滑軌哪家好醫療手術床滑軌,電動液壓多軸聯動,滾珠絲杠保精度,支撐手術全程穩,降低醫療風險事故。

隨著全球對清潔能源的需求日益增長,太陽能光伏電站如雨后春筍般涌現。在某大型太陽能光伏電站項目中,面臨著一個關鍵問題:如何確保太陽能板能夠隨著太陽的位置實時精細調整角度,以實現很大程度的光能吸收。傳統的調節方式要么精度不夠,要么穩定性欠佳,導致發電效率無法達到理想狀態。該電站所處地區氣候條件較為復雜,既有高溫酷暑,又有沙塵侵襲,對設備的耐受性提出了嚴峻挑戰。而且,由于電站規模龐大,需要大量的太陽能板進行角度調節,這就要求所采用的滑軌產品不僅要具備高精度、高負載能力,還要能夠在惡劣環境下長時間穩定運行。

負載能力設計原理:線性滑軌的高負載能力通過合理設計滾道形狀、尺寸,選擇合適滾動體類型與數量實現。滾道設計采用特殊曲線形狀(如哥特式弧滾道),使滾動體與滾道接觸應力分布更均勻,提升負載能力。增加滾動體直徑與數量,也能有效增強承載能力。例如,大型機床工作臺驅動系統常采用大尺寸滾柱線性滑軌,單個滑塊額定動負載可達數十噸,可穩定支撐工作臺與重型工件重量,確保高速切削時工作臺平穩運行。

剛性提升技術手段:除負載能力,剛性也是線性滑軌重要性能指標。為提升剛性,制造商從材料選擇、結構設計與制造工藝入手。材料選用**度、高彈性模量合金鋼(如特殊熱處理的 SCM440 鋼材),增強導軌與滑塊剛性。結構設計上,優化導軌與滑塊截面形狀,增加慣性矩,采用加強筋結構。制造工藝上,通過精密加工與裝配,保證部件配合精度,減少間隙與變形,提高整體剛性。例如,在高速加工中心中,高剛性線性滑軌可有效抑制切削過程中的振動,提高加工精度與表面質量。

實力滑軌出擊,直線滑軌確保直向,線性滑軌維持穩流,用在機械,精度優、故障少。

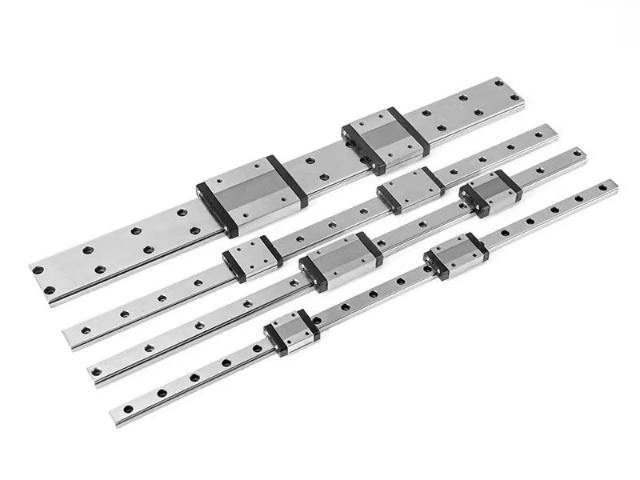

滑塊安裝于導軌之上,內部設有容納滾動體的滾道。其材質與導軌類似,注重輕量化與**度平衡,在保證剛性前提下減輕重量,提升運動響應速度。滑塊結構形式多樣,有單滑塊、雙滑塊及多滑塊組合等,且設有安裝孔,便于與其他機械部件連接。 光伏滑軌,高強鋼鍍厚鋅耐候強,承載重,追蹤太陽精度高,智能避害,為光伏電站高效發電筑牢根基。嘉興微型導軌直線滑軌哪家好

光伏滑軌,強承載應對大型面板,追蹤算法先進,發電效能飆升,推動光伏產業大步向前。湖南微型直線滑軌技術指導

機床作為工業制造“母機”,滑軌決定切削加工精度與效率。傳統車床、銑床多采用鑄鐵淬火硬化導軌,經手工刮研,接觸精度達每平方英寸20-25點,配合潤滑油膜形成剛性支撐,承載切削力,保障刀具與工件相對運動直線度0.01mm/1000mm,加工零件尺寸公差控制在±0.05mm內,適配粗加工、半精加工場景,耐用性強、成本親民。數控加工中心則向高速、高精升級,線性滾動導軌唱主角。滾珠或滾柱在硬化鋼導軌與滑塊間滾動,摩擦系數低、動態響應快,比較高進給速度超60m/min,定位精度±0.005mm,重復定位精度±0.002mm,適配銑削、鏜削、鉆削復雜輪廓加工,切削鋁合金、鈦合金等難加工材料,表面粗糙度可達Ra0.8-Ra1.6μm,滿足航空航天、汽車模具等**制造精密零件加工訴求,以高精度、高柔性賦能智能制造轉型。湖南微型直線滑軌技術指導

- 河南自動化直線滑軌定制 2025-06-13

- 北京新能源導軌常見問題 2025-06-13

- 安陽國產直線滑軌通配上銀 2025-06-12

- 鄭州工業直線滑軌案例 2025-06-12

- 楊浦區滾珠絲杠滾珠絲桿技術指導 2025-06-12

- 長沙自動化直線滑軌貨源充足 2025-06-12

- 寧波鋁模組滾珠絲桿生產廠家 2025-06-12

- 安徽工業滾珠絲桿生產廠家 2025-06-12

- 江蘇直線滑軌滑塊直線滑軌報價 2025-06-12

- 安徽滾珠絲杠導軌廠家現貨 2025-06-12

- 麗水螺栓達克羅直銷 2025-06-13

- 工廠防潮柜多少錢一臺 2025-06-13

- 江蘇智能黃油切片機機械 2025-06-13

- 安徽冶金業給排水用閘閥費用 2025-06-13

- 高港區安防設施建設是什么 2025-06-13

- 泰州外轉子EC風機價格 2025-06-13

- 無錫全自動螺母售價 2025-06-13

- G-TS-305-F-2油冷卻器生產廠家 2025-06-13

- 無錫全自動齒輪貨源充足 2025-06-13

- 北京恒溫恒濕室市場報價 2025-06-13