-

河南盲孔產品電鍍設備成本分析

河南盲孔產品電鍍設備成本分析真空除油設備采用雙真空室串聯設計,前級室完成油污剝離與溶劑回收,后級室進行高溫(120-150℃)真空干燥,整個流程實現全自動化,處理效率較傳統單室設備提升 60%,適用于批量生產的汽車零部件工廠。 在海洋工程裝備制造中,真空除油設備通過高壓(50-...

2025-06-07 -

山東盲孔產品電鍍設備工藝優化方案

山東盲孔產品電鍍設備工藝優化方案真空除油設備負壓技術的工作流程 該技術通過六階段閉環系統實現高效除油: 1.預處理:工件置于可旋轉支架,采用氮氣密封艙體至10?3Pa級氣密性。 2.抽真空:多級泵組3-5分鐘內將壓力降至100Pa,主泵進一步達10?1Pa以下,同步預加...

2025-06-07 -

廣西智能化盲孔產品電鍍設備

廣西智能化盲孔產品電鍍設備盲孔加工技術的突破瓶頸 在精密制造領域,盲孔結構因其獨特的空間約束特性,成為衡量加工精度的重要指標。 傳統機械鉆孔工藝在處理直徑0.3mm以下微孔時,受限于切削力與熱效應的耦合作用,易產生毛刺、孔壁不規整等問題。研究表明,當深徑比超過5:1時,...

2025-06-06 -

陜西盲孔產品電鍍設備選型指南

陜西盲孔產品電鍍設備選型指南真空除油設備特殊工況應用型 深海裝備真空除油解決方案 1.針對深海探測器部件的嚴苛工況,設備采用三重特殊設計: 2.耐壓結構:采用鈦合金腔體,可承受60MPa外部壓力,內部維持-95kPa真空環境; 3.低溫處理:配置液氮預冷系統,...

2025-06-06 -

貴州盲孔產品電鍍設備售后

貴州盲孔產品電鍍設備售后真空除油設備環保升級的技術支撐: 相較于傳統化學清洗工藝,真空除油技術減少 90% 以上的危化品使用。某汽車零部件工廠改造后,每年減少 120 噸三氯乙烯排放。設備配備的活性炭吸附裝置可將 VOCs 排放量控制在 5mg/m3 以下,遠低于國家《大氣...

2025-06-05 -

北京盲孔產品電鍍設備選型指南

北京盲孔產品電鍍設備選型指南深孔盲孔負壓電鍍工藝應用 深孔盲孔負壓電鍍工藝是一種高效、節能、環保的電鍍方法,具有廣泛的應用前景。通過對深孔盲孔負壓電鍍工藝原理、特點及其應用的闡述,有助于提升人們對該工藝的認識,為我國深孔盲孔電鍍技術的發展提供理論支持。 行業主要有: ...

2025-06-05 -

湖北連接器盲孔產品電鍍設備

湖北連接器盲孔產品電鍍設備盲孔結構的精密制造困境 盲孔作為機械結構中常見的特征,其深徑比通常超過 5:1,在微型化趨勢下甚至可達 20:1。這種封閉腔體設計在航空航天渦輪葉片、半導體封裝基板、精密液壓閥體等領域廣泛應用,但傳統加工手段存在三大痛點: 一是電火花加工后殘留...

2025-06-05 -

福建單孔位盲孔產品電鍍設備

福建單孔位盲孔產品電鍍設備真空除油設備采用雙真空室串聯設計,前級室完成油污剝離與溶劑回收,后級室進行高溫(120-150℃)真空干燥,整個流程實現全自動化,處理效率較傳統單室設備提升 60%,適用于批量生產的汽車零部件工廠。 在海洋工程裝備制造中,真空除油設備通過高壓(50-...

2025-06-04 -

天津真空負壓盲孔產品電鍍設備

天津真空負壓盲孔產品電鍍設備盲孔產品電鍍前處理的負壓技術,多行業應用場景在汽車電子領域, 負壓技術用于IGBT模塊散熱孔的深度清潔,提升了模塊的熱循環壽命。醫療器械行業則將其應用于介入導管的內壁處理,確保生物相容性符合ISO10993標準。精密模具制造中,該技術可有效注塑過程中...

2025-06-04 -

浙江真空機參數對比

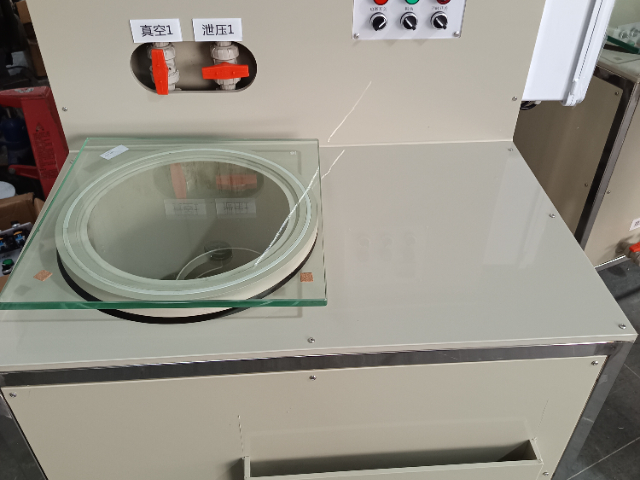

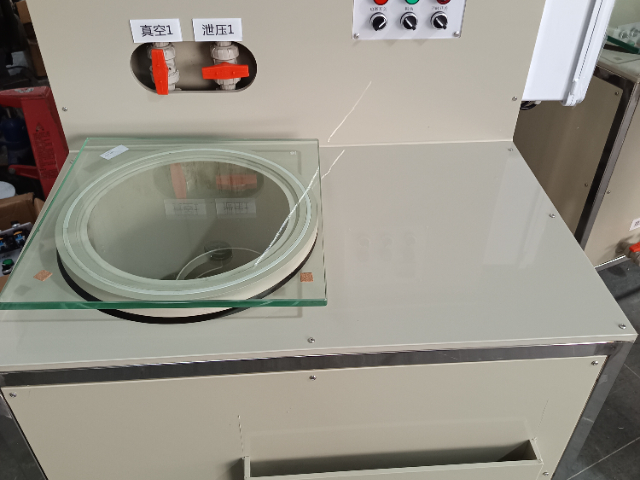

浙江真空機參數對比真空機針對深孔盲孔電鍍,是真空負壓黑科技重新定義精密制造】 顛覆傳統的技術通過-0.1MPa真空負壓系統+動態壓力波動技術,強制排出0.1mm微孔內空氣,使鍍液100%滲透深徑比10:1的盲孔底部,突破"孔口厚、孔底薄"的行業難題!?五大顛覆性優勢?...

2025-06-03 -

定制化真空機定制

定制化真空機定制真空機針對深孔盲孔電鍍,是真空負壓黑科技重新定義精密制造】 顛覆傳統的技術通過-0.1MPa真空負壓系統+動態壓力波動技術,強制排出0.1mm微孔內空氣,使鍍液100%滲透深徑比10:1的盲孔底部,突破"孔口厚、孔底薄"的行業難題!?五大顛覆性優勢?...

2025-06-03 -

深圳單臂式自動化電鍍生產線批發廠家

深圳單臂式自動化電鍍生產線批發廠家如何根據實際需求定制設計電鍍生產線?定制電鍍線需從多方面考量:明確生產需求是基礎。要清晰確定待電鍍產品的類型、尺寸、形狀、產量,以及具體的電鍍工藝和鍍層質量標準。如產品尺寸多樣,電鍍線需具備靈活的調節功能。合理規劃生產線布局。依據生產場地的空間、形狀和物流走向...

2025-06-03 -

除油用真空機盲孔產品應用

除油用真空機盲孔產品應用志成達研發的真空機,是盲孔加工技術的突破瓶頸 在精密制造領域,盲孔結構因其獨特的空間約束特性,成為衡量加工精度的重要指標。傳統機械鉆孔工藝在0.3mm以下孔徑時,易產生毛刺、孔壁不規整等問題。隨著半導體封裝、微型傳感器等領域的需求升級,負壓輔助加工技...

2025-06-03 -

焊接整流機參數

焊接整流機參數整流機的技術發展趨勢 隨著電力電子技術的進步,整流機正朝著高效化、智能化和小型化方向發展。高頻開關技術的應用提升了轉換效率,降低了能耗;數字化控制算法(如PID、模糊控制)使輸出精度更高;模塊化設計則便于維護和擴展。同時,碳化硅(SiC)等新型半導體...

2025-06-02 -

電鍍用真空機售后

電鍍用真空機售后志成達設計的真空機,真空除油設備中負壓技術 是通過降低處理環境的氣壓(形成真空狀態)來增強除油效果的技術。其原理是:負壓技術的原理 1.降低液體沸點在真空環境下,液體(如脫脂劑、有機溶劑)的沸點降低(例如水在-0.1MPa時沸點約為30℃)。利...

2025-06-02 -

上海實驗電鍍設備招商

上海實驗電鍍設備招商實驗電鍍設備關鍵組件的技術創新與選型: 標準電源系統采用高頻開關電源,效率達90%以上,紋波系數控制在±1%以內。深圳志成達電鍍設備有限公司,定制電源可實現1μs級脈沖響應,支持納米晶鍍層制備。電鍍槽材質選擇需考慮耐溫性:聚四氟乙烯(PTFE)槽比較高...

2025-06-02 -

深圳單臂式滾鎳錫電鍍生產線源頭廠家

深圳單臂式滾鎳錫電鍍生產線源頭廠家龍門式鍍鉻掛鍍生產線產品特點:掛鍍生產線適用范圍,可用于電鍍鋅、鍍銅、鍍鎳、鍍硬鉻、鍍裝飾鉻、化學磷化及其他多種鍍種,在眾多領域均可應用。同時具備產能高、結構緊湊、經濟實用的特點。掛鍍也稱吊鍍,是通過掛具吊掛工件來進行電鍍的方式。掛具需與零件牢固接觸,以確保電...

2025-06-02 -

真空環境真空機原理

真空環境真空機原理真空機的盲孔產品電鍍前處理的負壓技術,多行業應用場景在汽車電子領域 負壓技術用于IGBT模塊散熱孔的深度清潔,提升了模塊的熱循環壽命。醫療器械行業則將其應用于介入導管的內壁處理,確保生物相容性符合ISO10993標準。精密模具制造中,該技術可有效注塑...

2025-06-01 -

龍門式鍍鎳掛鍍電鍍生產線生產過程

龍門式鍍鎳掛鍍電鍍生產線生產過程深圳市志成達電鍍設備有限公司設計的單臂式鍍銀電鍍線,產品特點是,主要應用于電鍍銅、鎳、鉻等工藝,適用于工藝成熟穩定、大批量的中小型工件自動化電鍍件定量生產。配備PLC控制器及人機界面,可設定手動和自動雙向操作。龍門架鏈條與槽內鏈條同步移動,節省空間、鍍槽數量和...

2025-06-01 -

廣東深圳陽極電泳設備電鍍生產線機械結構

廣東深圳陽極電泳設備電鍍生產線機械結構高速掛鍍生產線,以追求高效生產為使命。它搭載先進的傳動系統,如同安裝了強勁的 “動力引擎”,能夠快速且平穩地傳送掛具,縮短每個工件的電鍍周期。通過深入研究鍍液配方和精細調整工藝參數,在提高鍍速的同時,絲毫不會降低鍍層質量,做到了速度與質量的完美平衡。更為出色的...

2025-06-01 -

河南真空機行業標準

河南真空機行業標準真空機盲孔加工技術的突破瓶頸 在精密制造領域,盲孔結構因其獨特的空間約束特性,成為衡量加工精度的重要指標。傳統機械鉆孔工藝在處理直徑0.3mm以下微孔時,受限于切削力與熱效應的耦合作用,易產生毛刺、孔壁不規整等問題。研究表明,當深徑比超過5:1時,冷...

2025-06-01 -

福建真空負壓真空機

福建真空負壓真空機志成達研發的真空機,針對盲孔產品電鍍前處理?,是電鍍過程中的一個重要環節,其主要目的是: 修整工件表面,去除工件表面的油脂、銹皮、氧化膜等,為后續的鍍層沉積提供所需的工件表面。長期生產實踐證明,如果金屬表面存在油污等有機物質,雖有時鍍層亦可沉積,但總...

2025-06-01 -

深圳垂直升降電鍍生產線機械結構

深圳垂直升降電鍍生產線機械結構在激烈競爭的電鍍市場環境中,怎樣提高電鍍廠的競爭優勢? 有效降低電鍍成本: 1.人力成本 解決辦法:使用自動化程度高的電鍍設備,用“設備指揮IT操作”的新思維模式替代舊的“員工控制設備”的思維模式。志成達設計的“機械手PLC智能控制系統”...

2025-06-01 -

安徽鍍層均勻性真空機

安徽鍍層均勻性真空機志成達研發的真空機針對盲孔電鍍,分析與解決方案: 盲孔產品易出現氣泡殘留致漏鍍、鍍層不均、結合力差等問題。改善需從多維度著手: 優化前處理,借助超聲波強化除油、除銹、活化,提升表面親水性;改良工藝參數,采用脈沖電流替代直流,控制電鍍液溫度并攪拌...

2025-06-01 -

重慶真空機與盲孔產品

重慶真空機與盲孔產品志成達設計的真空機,針對深孔盲孔負壓產品電鍍,其工藝原理: 采用負壓電鍍 負壓電鍍指在電鍍過程中,將工件置于封閉容器內,通過真空泵抽離容器內空氣,構建負壓環境。在此環境下,電鍍液中的金屬離子與雜質離子吸附于工件表面,以此提升鍍層的均勻性和附著力...

2025-06-01 -

深圳電鍍生產線結構圖

深圳電鍍生產線結構圖深圳志成達電鍍設備有限公司教您評估電鍍線定制方案的技術可行性?需多維度考量。工藝層面,看其與產品材質、形狀、精度是否匹配,是否成熟,對溫度、電流密度等參數的控制精度及范圍是否合理。設備選型上,關注設備性能,如鍍槽、電源指標,不同設備兼容性,以及設備的可靠性。自...

2025-05-31 -

廣東深圳大型龍門掛鍍電鍍生產線供應商

廣東深圳大型龍門掛鍍電鍍生產線供應商自動化電泳生產線 是基于電泳涂裝工藝的智能化生產系統,通過機械臂、PLC控制、視覺檢測等技術,實現金屬工件從前處理、電泳、固化到成品的全流程無人化操作。其原理是利用外加電場使懸浮于電泳液中的樹脂顆粒定向沉積于工件表面,形成均勻致密的保護膜。構成與技術...

2025-05-31 -

湖北本地實驗電鍍設備

湖北本地實驗電鍍設備滾筒槽是高效處理小零件的電鍍設備,其結構與工作原理如下:結構:主體為PP/PVC材質圓柱形滾筒,內壁設螺旋導流板,一端封閉、另一端可開啟進料。底部通過軸承與驅動電機相連,槽外配備電解液循環泵、過濾及溫控系統,內部安裝可溶性陽極(鈦籃裝鎳塊)和陰極導電裝置(導電...

2025-05-31 -

深圳電鍍用真空機

深圳電鍍用真空機真空機盲孔加工技術的突破瓶頸 在精密制造領域,盲孔結構因其獨特的空間約束特性,成為衡量加工精度的重要指標。傳統機械鉆孔工藝在處理直徑0.3mm以下微孔時,受限于切削力與熱效應的耦合作用,易產生毛刺、孔壁不規整等問題。研究表明,當深徑比超過5:1時,冷...

2025-05-31 -

模塊化真空機實現除油或電鍍要求

模塊化真空機實現除油或電鍍要求真空機負壓技術的工藝參數的智能調控 現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型、自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完...

2025-05-31